Корпорация ТЕХНОНИКОЛЬ производит каменную вату с 2003 года и является одним из лидеров рынка. В 2025 году собственные инвестиции ТЕХНОНИКОЛЬ в российское производство минеральной ваты составят 19 млрд руб. Более половины этой суммы пойдет на строительство новых заводов – в Ростовской области и Хабаровске, а также на разработку проектов еще двух площадок в центре и на северо-западе страны. В течение ближайших 5 лет компания планирует увеличить выпуск минваты более чем на 5 млн куб. м ежегодно.

Компания ТЕХНОНИКОЛЬ производит почти 3500 различных видов минеральной ваты. Наши материалы применяют для фасада и кровли, огнезащиты и технической изоляции, для пола и внутренних помещений.

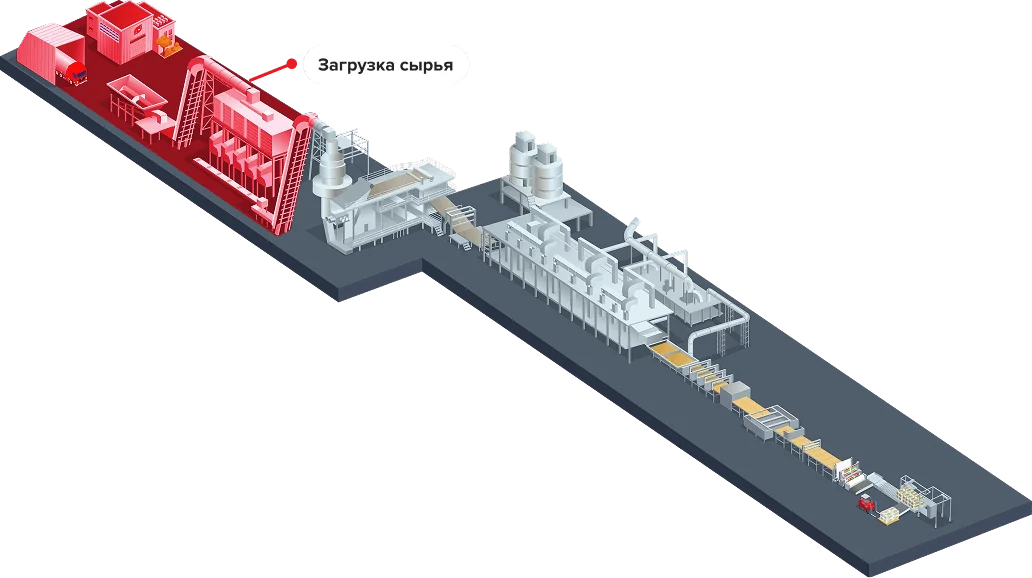

Производство минерального волокна начинается с подготовки шихты – смеси исходных материалов в определенной пропорции. Основным компонентом сырья при производстве каменной ваты ТЕХНОНИКОЛЬ являются горные породы, доломит и другие минералы.

Производственная лаборатория в обязательном порядке осуществляет контроль сырья. Сырьевые компоненты и твердое топливо засыпаются в отдельные бункера, взвешиваются на весах в соответствии с рецептурой, подаются и перемешиваются в процессе доставки до печи или вагранки.

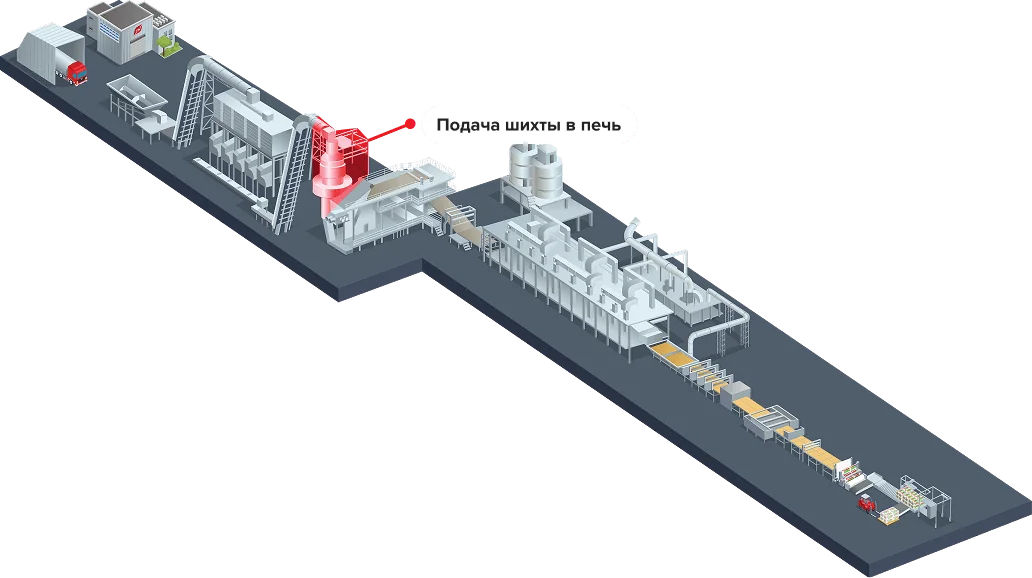

Готовая шихта поступает в горловину вагранки (печи). Вагранка представляет собой вертикальный шахтовый плавильный агрегат непрерывного действия, теплообмен в котором происходит по принципу противотока. Сырье, загружаемое в верхнюю часть вагранки, опускается вниз, превращаясь при этом в расплав, а образовавшиеся в нижней части вагранки продукты горения (ваграночные газы) поднимаются вверх, отдавая тепло расплавляемому материалу. Температура плавления сырья около 1500°С. Достигается она за счет горения твердых видов топлива на основе углерода. Чтобы снизить расход топлива, в печь подается воздух, предварительно нагретый в теплообменнике за счет сгорания отходящих дымовых газов вагранки. Сами дымовые газы при этом предварительно очищаются от твёрдых частиц и далее дожигаются в специальной установке, чтобы максимально снизить долю загрязняющих веществ.

В результате воздействия температуры шихта в печи превращается в расплав, который в свою очередь через систему желобов поступает на центрифугу.

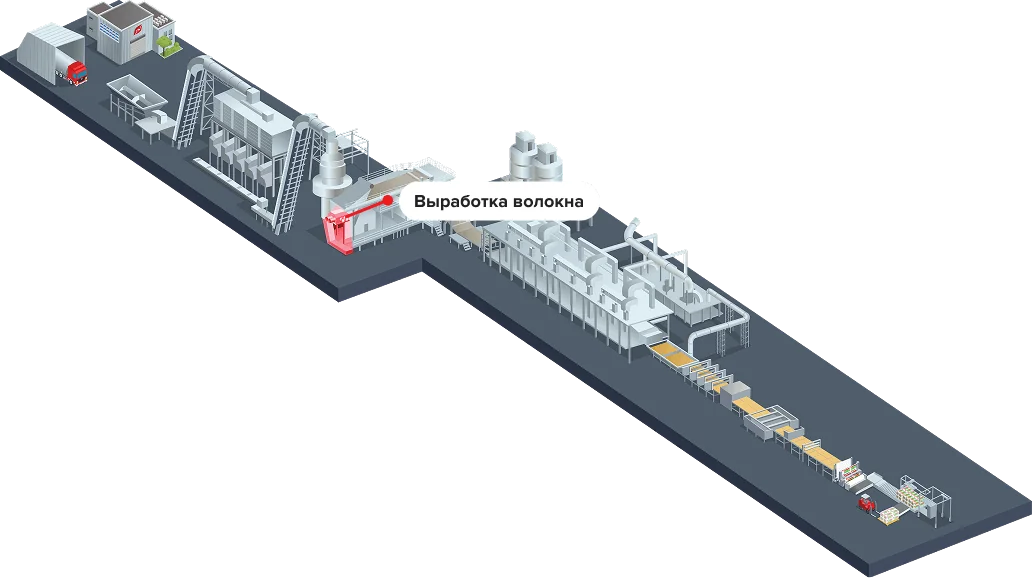

Полученный в вагранке минеральный расплав перерабатывается в волокно центробежно-валковым способом под действием центробежной силы, создаваемой вращающимися валками центрифуги. На линии применяется двойная центрифуга. Система охлаждаемых желобов доставляет расплав до центрифуги, где он подается на первый из системы быстровращающихся валков, расположенных каскадом, по которым расплав равномерно распределяется.

Дымовые газы от процесса плавки каменного материала вытягиваются для очистки в последовательную систему из дожига газов, а также фильтры грубой и тонкой очистки.

В процессе дожига при температуре около 800 ℃ осуществляется термическое окисление загрязняющих веществ, сжигая при этом значительную их часть. Перед дожигом происходит дополнительная очистка от твердых частиц на рукавном фильтре.

Стоит также сказать о системе, позволяющей извлекать выгоду из очистки газов, а именно о рекуперации. В процессе дожига газов от работы вагранки формируется горячий поток, но при прохождении через ряд теплообменников часть этого тепла забирается и возвращается в производственный цикл в виде тепла для плавки сырья в вагранке. Такой подход не только позволяет быстрее осуществлять необходимый прогрев и поддерживать необходимую температуру, но и позволяет Заводу экономить природные ресурсы.

Фильтрация от вагранок включена в состав производственной линии и обеспечивает постоянный подогрев за счет рекуперации, позволяет осуществить значительное уменьшение содержания загрязняющих веществ в выбросах предприятия и влияет на облик предприятия. При этом стоит отметить, что в холодное время очень часто можно заметить «дымление» из труб, связано это с высокой температурой выходящей в атмосферу газовой смеси с содержанием влаги. Именно последняя и дает при резком уменьшении температуры такой эффектный «выброс», но при этом содержание загрязняющих веществ в этом облаке не превышает обычных для штатной работы значений.

Сильный поток воздуха со стороны центрифуги продолжает вытягивать волокна и перемещает их в камеру волокноосаждения, где они укладываются на перфорированный транспортер за счет разряжения, создаваемого под ним. Параллельно с этим процессом волокно пропитывается синтетическим связующим веществом.

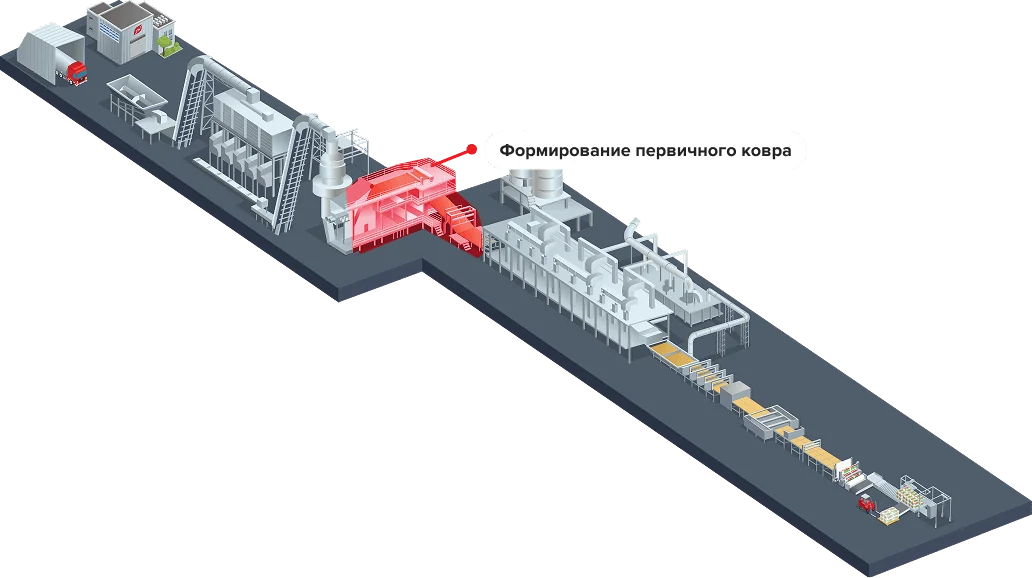

При этом, для работы камеры волокноосаждения важным моментом является притягивание сформированного волокна к транспортеру. Осуществляется это в том числе за счет разряжения, создаваемого вентиляторами фильтра КВО – осуществляет очистку газов от процесса формирования волокна.

Фильтр КВО – кассетный фильтр с целым лабиринтом фильтрующих элементов с дополнительным орошением водой, что помогает увеличить эффективность очистки, а также снижает температуру попадающей в него газовоздушной смеси. При этом он является важной частью производственного процесса, кроме самой очистки он помогает в формировании первичного ковра минеральной ваты и является неотъемлемой частью производственного оборудования.

На наклонном перфорированном конвейере камеры волокноосаждения формируется равномерный слой волокон - первичный ковер. Для его транспортировки далее используется ряд конвейеров вплоть до системы парных вертикальных качающихся транспортеров (система качания - маятник). Маятник укладывает слой каменной ваты на загрузочный конвейер, оборудованный системой взвешивания, на котором формируется заключительный слой каменной ваты.

Минераловатный ковер продвигается далее, до гофрировщика, где окончательно приобретает требуемую плотность и толщину будущего изделия.

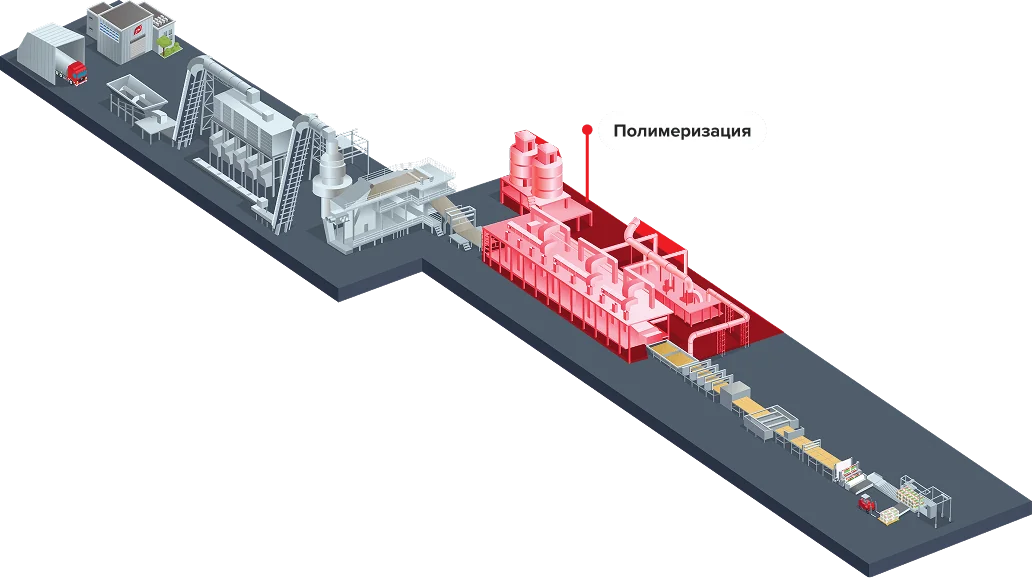

Камера полимеризации служит для тепловой обработки слоя каменной ваты, который с определенной скоростью движется в зажатом состоянии между нижним и верхним конвейерами. Под влиянием горячих циркулирующих газов происходит процесс затвердевание связующего.

Для вытяжки излишних дымовых газов из камеры полимеризации предусмотрена вытяжная система и установка по очистке и дожиганию вредных веществ.

Очистка здесь идет в несколько этапов и включает сначала кассетный фильтр с рядами фильтрующих элементов с орошением водой, затем первоначально очищенный воздух поступает в систему термического окисления – дожиг (система схожа с установкой на вагранке). Вытягивание происходит из трех секций камеры полимеризации и помогает в создании разряжения в установке, это служит для того, чтобы минимизировать возможность попадания газов внутрь цеха. Для нормального функционирования линии нужно, чтобы промышленные вентиляторы постоянно производили забор части газовоздушной смеси для отведения влаги из зон камеры полимеризации через систему очистки. Без работы по отводу части газовоздушной смеси работать в цехе будет крайне некомфортно, если не сказать невозможно из-за задымления на рабочем месте.

На стадии полимеризации из минерального волокна выходят последние летучие компоненты и частицы пыли. На выходе получается готовый минераловатный ковер, который в дальнейшем останется только нарезать.

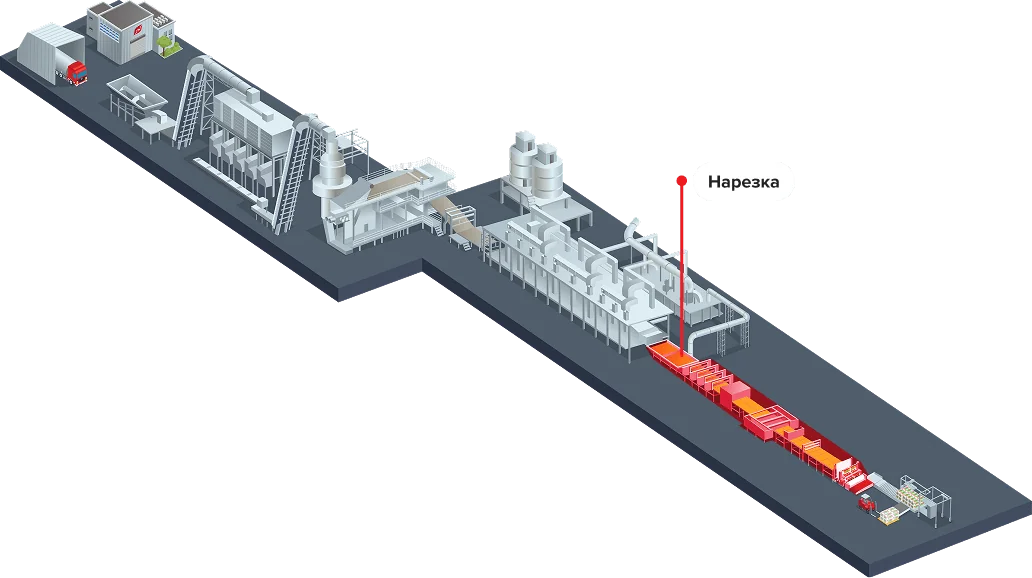

После полимеризации ковер поступает на линию нарезки, где, в зависимости от марки, производится нарезка на плиты или рулоны. Завод ТЕХНО имеет возможность выпускать как рулонную продукцию, так и плиты. Также обрезаются края ковра, обрезанная кромка измельчается и возвращается по трубам в камеру волокноосаждения и снова подается в первичный минераловатный ковер.

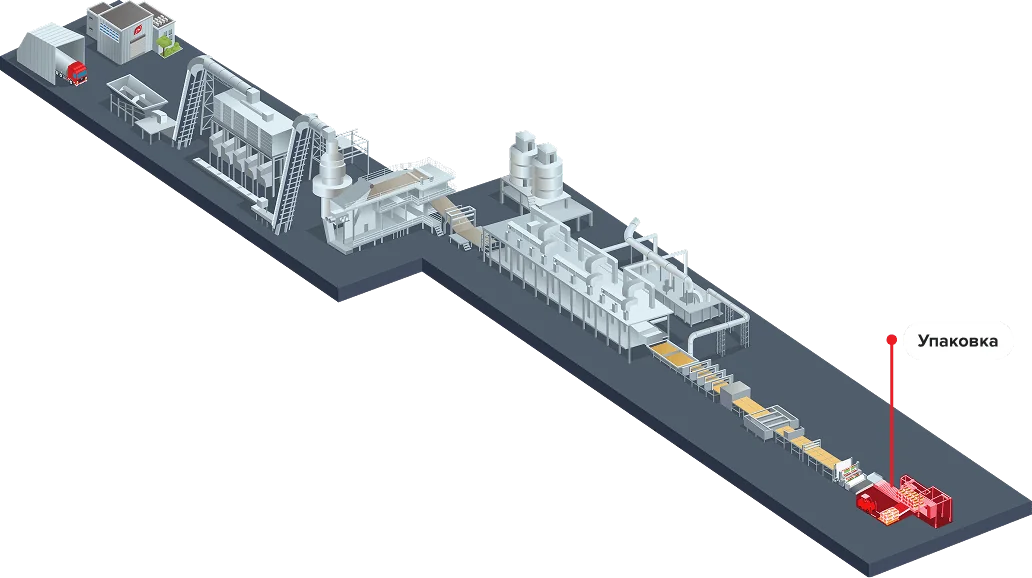

Плиты с помощью штабелеукладчиков складывают в пачки и отправляют на упаковку, где оборачиваются термоусадочной пленкой и проходят дополнительную тепловую обработку для более плотного облегания пленкой готовой продукции. Рулонная продукция так же упаковывается в термоусадочную пленку. Запаивание торцов упаковок осуществляется с помощью специальных горелок.

После формирования упаковок на первичную упаковку наносятся этикетки. Продукция поступает на вторичную упаковку, где из нескольких упаковок формируется поддон с готовой продукцией. Далее находится, так называемая машина стретч-хууд, где на продукцию надевают дополнительный пакет для возможности хранения поддона под открытым небом. Далее упакованная в паллеты продукция с помощью погрузчиков транспортируется на склад.

Корпорация ТЕХНОНИКОЛЬ — ведущий международный производитель надежных и эффективных строительных материалов и систем. Компания предлагает рынку новейшие технологии, сочетающие в себе разработки собственных Научных центров и передовой мировой опыт.

Каменная вата ТЕХНОНИКОЛЬ создана для строительства и ремонта коттеджей, дач и квартир. Работа с каменной ватой ТЕХНОНИКОЛЬ не требует специального образования и профессионального опыта, подходит для самостоятельного применения.

Утепление дома с помощью плит из каменной ваты ТЕХНОНИКОЛЬ надежно защитит ваш дом от любых превратностей погоды на долгие годы!

Каменная вата ТЕХНОНИКОЛЬ предназначена для частного домостроения в качестве тепло-, звукоизоляции горизонтальных, наклонных или вертикальных конструкций. Благодаря своей малой теплопроводности она сохраняет тепло зимой, а летом - прохладу внутри помещения.

Продукция линейки ТЕХНОНИКОЛЬ завоевала огромную популярность не только среди частных застройщиков, но и у крупных строительных компаний.

Качественная тепло-, звукоизоляция дома – залог комфорта на долгие годы!

Магазин

Магазин  Купить рядом с домом

Купить рядом с домом  Обучения

Обучения  Узнай больше

Узнай больше  Звукоизоляция

Звукоизоляция  Акции

Акции

Магазин

Магазин Купить рядом с домом

Купить рядом с домом Обучения

Обучения Узнай больше

Узнай больше Звукоизоляция

Звукоизоляция Акции

Акции