Стеклохолст – это современный экологически чистый материал, созданный из минерального стекловолокна и органических смол. Это сплошное нетканое полотнище без ярко выраженного рисунка, обладающее огромной прочностью на разрыв.

«Основное преимущество стекловолокна, то, что этот материал не горит, то, что он не подается гниению».

Сергей Ракитский

Директор производства стеклохолста

Стеклохолст предназначен для использования в качестве армирующей основы при производстве рулонной кровли и гибкой черепицы для плоских и скатных кровель жилых, административных, индустриальных зданий и частных домов.

Стеклохолст не подвержен воздействию атмосферы и ультрофиолетовых лучей, обладает гибкостью, прочностью, стабильностью размеров, не гниёт. Благодаря пористой структуре стеклохолста, он легко пропитывается и в то же время сохраняет хорошую химическую устойчивость, обладает великолепными гидроизолирующими свойствами, антикоррозионными и огнеупорными характеристиками.

Стеклохолст является идеальной основой для нанесения на него различных покрытий благодаря своим свойствам: стабильности по размерам, долговечности, высокой сопротивляемости к растяжению, хорошей пропитываемостью.

Нетканый стеклохолст производится по мокрой или бумажной технологии из рубленого стекловолокна на технологической линии.

Основной для будущего стеклохолста служит стекловолокно (стеклонить). В такой форме стекло демонстрирует необычные для себя свойства: не бьётся и не ломается, а вместо этого легко гнётся без разрушения. Это позволяет ткать из него стеклоткань.

Стекло при своей кажущейся хрупкости является очень прочным материалом. И если стекло из расплава вытянуть тоненькую нитку, то такая нитка будет иметь прочность большую, чем прочность проволоки такого же размера стальной проволоки. Толщина волокон — от 13 до 24 микрон — примерно в пять раз тоньше человеческого волоса.

Производство стекловолокна основано на принципе экструзии: расплавленная стеклянная масса пропускается через фильеры, застывает и приобретает вид тончайших непрерывных нитей, имеющих толщину от одного микрона (ультратонкое) до 25 микрон (толстое).

Добыча и подготовка сырья

Прежде, чем начать производство стекловолокна — необходимо найти и добыть карьерным способом все компоненты:

- Кварцевый песок (основной компонент)

- Колеманит

- Доломит

- Боксит (с последующим получением глинозёма)

- Известняк (с последующим получением соды по методу Сольве)

Далее, все сырьевые компоненты будущего стекловолокна после предварительной подготовки (сушки и измельчения) в строго дозированных пропорциях смешивают в общую массу (стекольную шихту), которая поступает в специальную печь.

Производство стекловолокна

-

Плавка в печи при температуре 1600°c

Главнейшая и самая сложная операция всего стекольного производства, производится чаще всего в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов. При варке специальных стекол (оптических, цветных и т. п.) используют горшковые печи. При нагревании шихты до 1100... 1150°С происходит образование силикатов (силикатообразование) сначала в твердом виде, а затем в расплаве.

При дальнейшем повышении температуры в этом расплаве полностью растворяются наиболее тугоплавкие компоненты SiO2 и А12О3 — образуется стекломасса. Эта стекломасса насыщена газовыми пузырьками и неоднородна по составу. Для осветления и гомогенизации стекломассы ее температуру повышают до 1500...1600°С.

-

Вытягивание стекломассы

Волокна вытягивают из расплавленной стекломассы через фильеры (тонкие форсунки с 200-4000 отверстий) при помощи механических устройств, наматывая волокно на бобину. Диаметр волокна зависит от скорости вытягивания и диаметра фильеры, но в среднем толщина нити составляет 9-14 микрон.

-

Рубка волокна на мелкие элементы

Стеклянную нить (стекловолокно) рубят на короткие элементы (чопсы) длиной в несколько сантиметров.

Производство стеклохолста

-

Приготовление раствора «белой воды»

На первом этапе подготавливается раствор «белой воды» на основе умягченной воды, куда помимо рубленной на мелкие кусочки стеклянной нити (чопсов) добавлены химические компоненты: загуститель для регулирования ее вязкости; диспергатор, не позволяющим волокнам слипаться в комочки; пеногаситель для предотвращения пенообразования. После добавления химикатов раствор приобретает слегка белый цвет. Поэтому название «белая вода» буквально обозначает цвет технологического раствора.

Раствор постоянно перемешивается и из технологических емкостей большим насосом через распределитель подается в напорный ящик – сердце линии по производству стеклохолста.

Основная часть напорного ящика – это непрерывно движущаяся сетка, через отверстие в которой технологическая вода уходит, а стекловолокно хаотично распределённое, но пока ещё не скреплённое между собой, остаётся на сетке. Эту технологию заимствовали из бумажной промышленности.

-

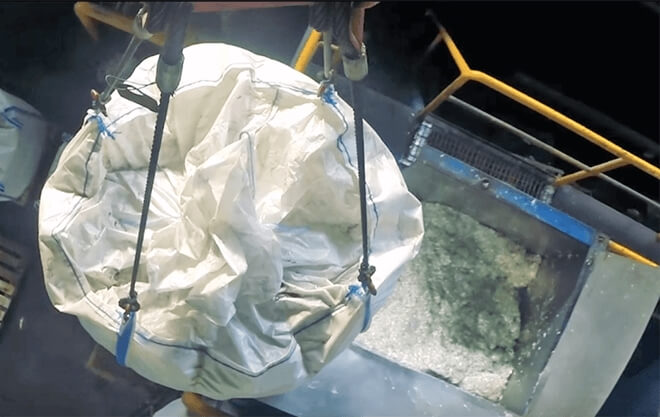

Загрузка рубленного волокна

Рубленое волокно – основное сырье для производства стеклохолста. Оно поступает на завод в биг-бэгах и дозируется в «белую воду». В «белой воде» идет диспергирование рубленого волокна. Волокно должно «раскрыться». Перед подачей на формер не должно оставаться волокна в виде «палочек». Но волокно не должно сбиваться и в комочки ваты.

-

Приготовление вяжущего раствора

Раствор связующего (связующее, связка) для пропитки стеклохолста представляет собой смесь смолы, полимерной дисперсии и умягченной воды. Связующее склеивает волокна стеклохолста в единую массу, обеспечивая тем самым прочность, эластичность и другие свойства готового продукта.

-

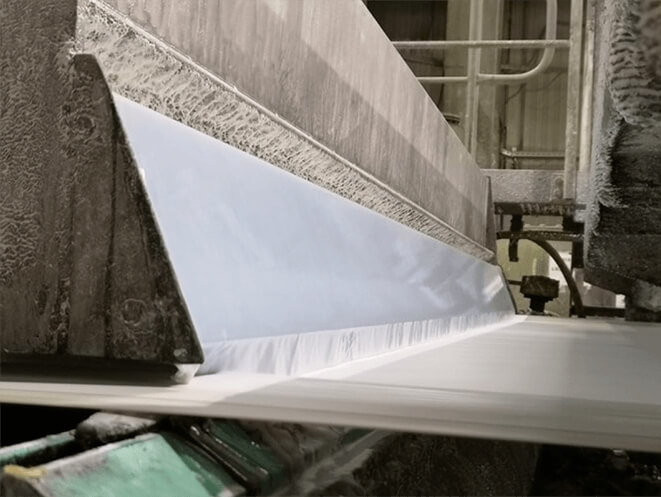

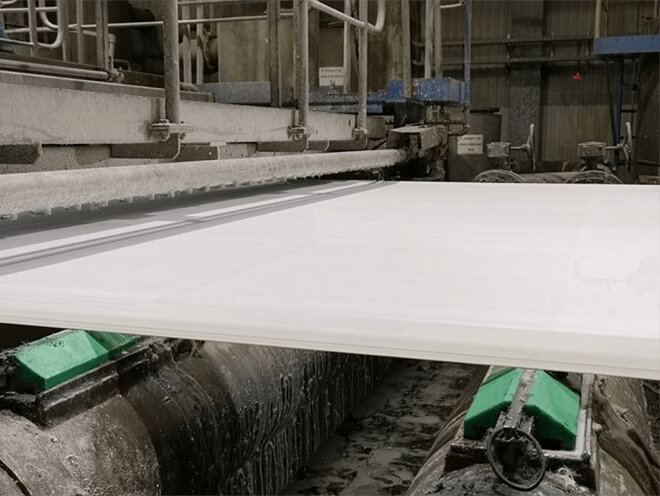

Формирование стеклохолста

Главным насосом «белая вода» с диспергированным в ней стекловолокном подается в напорный ящик секции формера. Стекловолокно осаждается на сетке формера, технологическая вода удаляется из напорного ящика через систему из пяти обезвоживающих камер. Дополнительное обезвоживание полотна холста производится вакуумными отсосами.

-

Пропитка связующим

Полотно холста с сетки формера передаётся на сетку секции связующего. Затем холст проливается связкой. Излишки связующего удаляются вакуумными отсосами. В процессе обезвоживания регулируется нанос связующего.

-

Сушка стеклохолста

Процесс сушки стеклохолста проходит в сушилке при температуре около 200°С. Сушка осуществляется горячим воздухом. В сушилке идут химические реакции отверждения связующего и физические процессы удаления влаги из холста. Качество холста во многом зависит от того, как пройдут эти процессы.

«Готовый холст выходит из сушилки и имеет высокую температуру около 200°С. Материал проходит натяжные волны, проходит систему контроля качества на потоке, проверяется поверхностная плотность материала, проверяется влажность материала, оптические сканеры проверяют качество поверхности с точки зрения дефектов промывания. Материал наматывается на готовые рулоны».

Сергей Ракитский

Директор производства стеклохолста

-

Намотка готовой продукции

На выходе из сушилки выходит готовый стеклохолст. Его нужно только нарезать на необходимую и намотать в рулоны.

-

Упаковка

Край холста закрепляется на рулоне скотчем, после чего рулоны поступают на упаковку. Готовое стекловолокно отправляют на производство гидроизоляционных и кровельных материалов (рулонная гидроизоляция, подкладочные ковры, гибкая черепица, др.).